A rozsdamentes acélból készült szanitercsövekben elkészültük után olaj található, ezért a további folyamatok elvégzése előtt fel kell dolgozni és szárítani kell őket.

1. Az egyik módszer az, hogy a zsíroldót közvetlenül a medencébe öntjük, majd vizet adunk hozzá és áztatjuk. 12 óra elteltével közvetlenül tisztítható.

2. Egy másik tisztítási eljárás az, hogy a rozsdamentes acélcsövet dízelolajba helyezik, 6 órán át áztatják, majd tisztítószerrel teli medencébe helyezik, 6 órán át áztatják, végül megtisztítják.

A második eljárásnak nyilvánvaló előnyei vannak. Tisztábban tisztíthatók vele a rozsdamentes acélból készült szanitercsövek.

Ha az olaj eltávolítása nem túl tiszta, az nagyon nyilvánvaló hatással lesz a későbbi polírozási folyamatra és a vákuumos hőkezelési folyamatra. Ha az olaj eltávolítása nem tiszta, először is, a polírozás nehezen tisztítható lesz, és a polírozás nem lesz fényes.

Másodszor, miután a fényerő elhalványul, a termék könnyen lepattan, ami nem garantálja a kiváló minőségű terméket.

A rozsdamentes acél precíziós cső egyenessége kiegyenesítést igényel

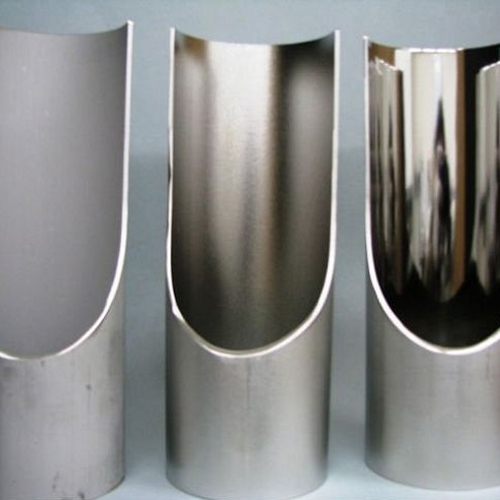

Fényes megjelenés, sima belső lyuk:

Készre hengerelt szaniter rozsdamentes acélcső belső és külső felületi érdessége Ra≤0.8μm

A polírozott cső belső és külső felületének érdessége elérheti az Ra≤0.4μm értéket (például a tükörfelületet).

Általánosságban elmondható, hogy a szaniter rozsdamentes acélcsövek durva polírozásának fő berendezése a polírozófej, mivel a polírozófej érdessége határozza meg a durva polírozás sorrendjét.

BA:Fényes lágyításAz acélcső húzási folyamata során mindenképpen zsírkenésre lesz szükség, és a szemcsék a feldolgozás miatt deformálódnak is. Annak érdekében, hogy ez a zsír ne maradjon az acélcsőben, az acélcső tisztítása mellett argongázt is használhatunk a kemence atmoszférájaként a magas hőmérsékletű lágyítás során a deformáció kiküszöbölésére, és tovább tisztíthatjuk az acélcsövet az argon, a szén és az oxigén kombinálásával az acélcső felületén, hogy égjen. A felület fényes hatást kelt, ezért ezt a módszert, amely tiszta argonnal melegíti és gyorsan lehűti a fényes felületet, izzó lágyításnak nevezik. Bár ez a módszer a felület fényesítésére biztosíthatja, hogy az acélcső teljesen tiszta legyen, külső szennyeződés nélkül. Azonban ennek a felületnek a fényessége matt felületnek fog tűnni, összehasonlítva más polírozási módszerekkel (mechanikus, kémiai, elektrolitikus). Természetesen a hatás az argontartalomtól és a melegítések számától is függ.

EP:elektrolitikus polírozás (elektrolitikus polírozás)Az elektrolitikus polírozás az anódkezelés alkalmazása, amely az elektrokémia elvét alkalmazva megfelelően beállítja a feszültséget, az áramerősséget, a savösszetételt és a polírozási időt, nemcsak fényessé és simává teszi a felületet, hanem a tisztító hatás javíthatja a felület korrózióállóságát is, így ez a legjobb módszer a felület fényesítésére. Természetesen a költsége és a technológia is növekszik. Mivel azonban az elektrolitikus polírozás kiemeli az acélcső felületének eredeti állapotát, ha komoly karcolások, lyukak, salakzárványok, kicsapódások stb. vannak az acélcső felületén, az elektrolízis meghibásodását okozhatja. A kémiai polírozástól való különbség az, hogy bár ezt is savas környezetben végzik, nemcsak hogy nem lesz szemcsehatár-korrózió az acélcső felületén, hanem a króm-oxid film vastagsága a felületen is szabályozható az acélcső legjobb korrózióállóságának elérése érdekében.

Közzététel ideje: 2024. január 23.