Hogyan mérhetem a felületi érdességet?

A felületi érdességet a felület átlagos csúcsainak és völgyeinek mérésével lehet kiszámítani. A mérést gyakran „Ra”-nak nevezik, ami „átlagos érdességet” jelent. Az Ra egy nagyon hasznos mérési paraméter. Segít meghatározni azt is, hogy egy termék vagy alkatrész megfelel-e a különböző ipari szabványoknak.

Ez a felületkezelési táblázatokkal való összehasonlítással történik.

Mi a különbség az Ra és az Rz között a felületi érdesség táblázatban?

Az Ra a csúcsok és völgyek közötti átlagos hossz mértéke. Méri továbbá az átlagos vonaltól való eltérést a felszínen egy mintavételi hosszon belül.

Másrészt az Rz segít megmérni a legmagasabb csúcs és a legalacsonyabb völgy közötti függőleges távolságot. Ezt öt mintavételi hosszon belül teszi meg, majd átlagolja a mért távolságokat.

Milyen tényezők befolyásolják a felületkezelést?

Számos tényező befolyásolja a felületminőséget. Ezek közül a legfontosabb a gyártási folyamat. A megmunkálási folyamatok, mint például az esztergálás, marás és köszörülés, több tényezőtől függenek. Ezért a felületminőséget befolyásoló tényezők közé tartozik a

következő:

Előtolás és sebesség

Szerszámgép állapota

Szerszámpálya-paraméterek

Vágási szélesség (lépcsőzetes)

Szerszám elhajlása

Vágási mélység

Rezgés

Hűtőfolyadék

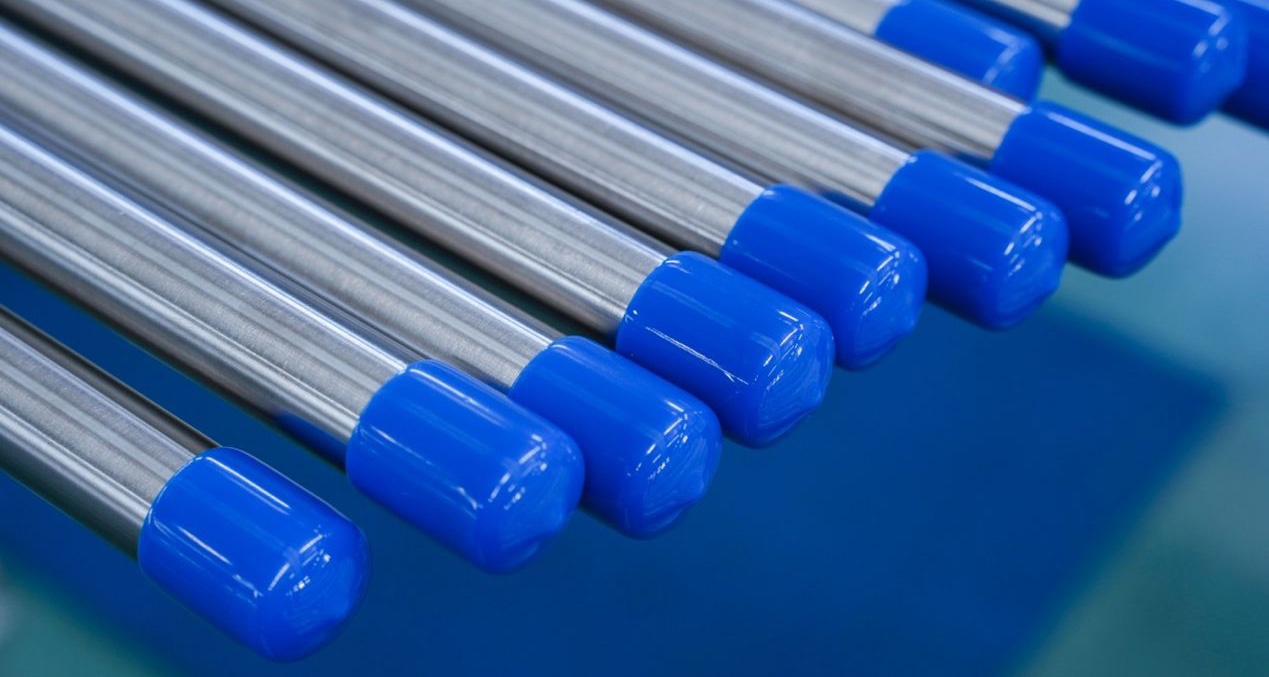

Precíziós csövek gyártási folyamata

A nagy teljesítményű rozsdamentes acél precíziós csövek feldolgozási és alakítási technológiája eltér a hagyományos varrat nélküli csövekétől. A hagyományos varrat nélküli csőalapokat általában kéthengeres kereszthengerléssel, meleg perforációval állítják elő, és a csövek alakítási folyamata általában húzóalakítási eljárást alkalmaz. A rozsdamentes acél precíziós csöveket általában precíziós műszerekben vagy orvostechnikai eszközökben használják. Nemcsak az áruk viszonylag magas, hanem általában kulcsfontosságú berendezésekben és műszerekben is használják őket. Ezért a precíziós rozsdamentes acélcsövek anyagára, pontosságára és felületkezelésére vonatkozó követelmények nagyon magasak.

A nagy teljesítményű, nehezen alakítható anyagok csődarabjait általában meleg extrudálással állítják elő, a csövek alakítását pedig általában hideghengerléssel végzik. Ezeket az eljárásokat nagy pontosság, nagy képlékeny alakváltozás és jó csőszerkezeti tulajdonságok jellemzik, ezért alkalmazzák őket.

A polgári precíziós rozsdamentes acélcsövek általában 301 rozsdamentes acélból, 304 rozsdamentes acélból, 316 rozsdamentes acélból, 316L rozsdamentes acélból és 310S rozsdamentes acélból készülnek. Általában NI8-nál több anyagot gyártanak, azaz 304 feletti anyagokat, és nem gyártanak alacsony minőségű rozsdamentes acél precíziós csöveket.

A 201-es és 202-es acélokat általában rozsdamentes vasnak nevezik, mivel mágnesesek és vonzzák a mágneseket. A 301-es acél szintén nem mágneses, de hidegalakítás után mágneses marad, és vonzza a mágneseket. A 304-es és 316-os acélok nem mágnesesek, nem vonzzák a mágneseket, és nem tapadnak a mágnesekhez. A mágnesesség fő oka az, hogy a rozsdamentes acél anyaga krómot, nikkelt és más elemeket tartalmaz különböző arányokban és metallográfiai szerkezetekben. A fenti jellemzők kombinációjával a mágnesek használata is megvalósítható módszer a rozsdamentes acél minőségének megítélésére, de ez a módszer nem tudományos, mivel a rozsdamentes acél gyártási folyamatában hideghúzás, meleghúzás és jobb utókezelés is létezik, így a mágnesesség kisebb vagy egyáltalán nincs. Ha nem jó, a mágnesesség nagyobb lesz, ami nem tükrözi a rozsdamentes acél tisztaságát. A felhasználók a precíziós rozsdamentes acélcsövek csomagolásából és megjelenéséből is megítélhetik: érdességet, egyenletes vastagságot és azt, hogy vannak-e foltok a felületen.

A csőfeldolgozás későbbi hengerlési és húzási folyamatai szintén nagyon fontosak. Például az extrudálás során a kenőanyagok és a felületi oxidok eltávolítása nem ideális, ami komolyan befolyásolja a rozsdamentes acél precíziós csövek pontosságát és felületi minőségét.

Közzététel ideje: 2023. november 21.